Торговая марка Atlas Concorde ведет свою историю с 1969 года, когда было открыто предприятие по производству полуфабрикатов для производства керамических изделий Ceramica Concorde. В дальнейшем компания преобразовалась: от поставок сырья перешла к полному циклу изготовления керамики из белой глины (плитка monoporosa), одновременно сменив название на Ceramiche Atlas Concorde. Растущая популярность изобретенного в Италии в конце 70-х годов керамогранита как отделочного материала побудила руководство фирмы развернуть его выпуск на своем заводе. К 1996 году спрос на продукцию компании стал превосходить возможности оборудования, и заводу потребовалась крупномасштабная модернизация – в итоге производственные мощности, которыми Atlas Concorde располагает в Италии, стали одними из самых крупных в Европе.

Atlas Concorde работает в России с 1993 года

В Россию компания пришла в 1993 году, развернув в стране широкую дилерскую сеть. Затем для снижения издержек было развернуто собственное производство в России и основана дочерняя компания Atlas Concorde Russia. Чтобы закрепить свои позиции на динамично развивающемся строительном рынке, в число выпускаемых серий плитки была включена линейка Home, разработанная с учетом местных традиций оформления жилья.

Под торговой маркой Atlas Concorde выпускаются:

Тротуарная плитка Atlas Concorde на основе керамогранита

Коллекции плитки Atlas Concorde разрабатываются собственным штатом дизайнеров. Во многих сериях производится не только нанесение рисунка на поверхность плитки, но и придание ей фактуры, присущей имитируемому материалу. Особенно выделяется серия 3D Wall Design, включающая более 20 глубокорельефных фактур.

Ежегодно заводы Atlas Concorde выпускают 13 миллионов квадратных метров плитки – это более чем в 4 раза превосходит территорию самой Италии.

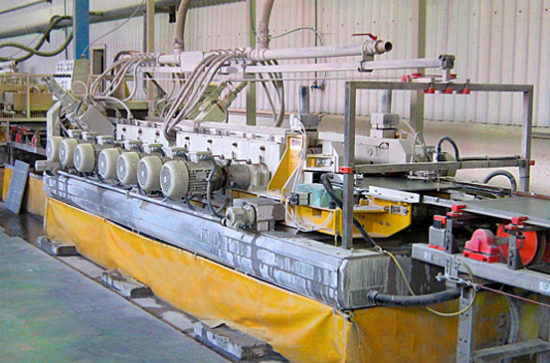

В производстве компания применяет различные технологии: как одинарный, так и двойной обжиг. Двойной обжиг (bicottura) – это самый старый метод производства керамических изделий, когда спрессованную смесь после прессовки обжигают, покрывают эмалью и вторично подвергают обжигу. Полученная таким образом плитка имеет в своей структуре большое число микропор и плохо подходит для использования на фасадах зданий и в условиях высокой влажности. Кроме того, увеличивается расход газа или электроэнергии для обжига, а сам процесс производства проходит достаточно длительно.

Производство керамической плитки при помощи метода одинарного обжига

Более современная технология monocottura – одинарный обжиг значительно экономичнее и производительнее. В этом случае красная либо белая глина прессуется и сразу покрывается эмалью, после чего одновременно с ней обжигается при высокой температуре (около 1200˚С). Такая плитка значительно прочнее, чем полученная двойным обжигом, и изначально создавалась для применения в качестве напольного покрытия. Меньшее количество пор делает монокоттуру пригодной и для облицовки фасадов.

Отдельная подкатегория плитки одинарного обжига – это monoporosa, более пористая и менее прочная плитка на основе белой глины. Она имеет меньшую стоимость, но непригодна для применения вне помещений.

Керамогранит производится по схожей технологии, но из других материалов: вместо белой и красной глины применяются каолин и иллит в смеси с кварцевым песком – под воздействием высоких температуры и давления происходит не только спекание, но и остекловывание массы. В результате получается крайне прочный фарфорообразный материал, пригодный для изготовления уличной плитки.